به طور کلی فلزات به دو دسته آهنی و غیر آهنی تقسیم می شوند. همان طور که از نام آن ها پیداست، فلزات آهنی شامل آهن و فلزات غیر آهنی شامل آهن نیستند. همه فلزات آهنی در حقیقت آلیاژی از آهن هستند و حاوی مقداری کربن می باشند. فولاد، چدن و ... از جمله فلزات آهنی هستند. در ادامه قصد داریم به پاسخ این سؤال که " اجرای سازنده آلیاژ چدن چیست؟" بپردازیم. علاوه بر این، انواع مختلف چدن، کاربرد و خاصیت هر یک نیز بررسی شده اند.

اجرای سازنده آلیاژ چدن

شاید در ذهن شما نیز این سؤال نقش بسته باشد که اجرای سازنده آلیاژ چدن چیست؟ نوع و درصد اجزای تشکیل دهنده آلیاژ چدن به چه صورت است؟ با ما همراه باشید تا پاسخ این سؤالات خود را دریافت کنید. اصطلاح چدن، خانواده بزرگی از آلیاژ آهنی را دربر می گیرد. در حقیقت چدن با اضافه کردن عناصری چون کربن به آهن خام تولید می شود. عناصر اصلی تشکیل دهنده چدن عبارتند از:

- کربن (بین 2 تا 4 درصد)

- آهن (در حدود 92 درصد)

- سیلیکون (بین 1 تا 3 درصد)

دیگر عناصری که معمولاً در چدن یافت می شوند، عبارتند از:

- منگنز

- فسفر

- گوگرد

گاهی برای اصلاح ساختار و تغییر خواص چدن، عناصر دیگری (با مقادیر متفاوت) به چدن اضافه می شوند. این عناصر عبارتند از:

- آلومینیوم

- منیزیم

- مس

- سدیم

- کرم

- وانادیم

- و دیگر فلزات

انواع مختلف آلیاژ چدن

یک نکته بسیار مهم در رابطه با چدن، نوع کربن اضافه شده به آهن خام است. کربن موجود در چدن اصولاً به دو صورت یافت می شود:

- کربن ترکیبی

- کربن آزاد (گرافیت): گرافیت در انواع مختلف چدن به شکل های مختلفی استفاده می شود (ورقه ای، برفکی، کروی، کرمی (worm)) که بر خواص چدن تولیدی نیز بسیار تأثیرگذار است.

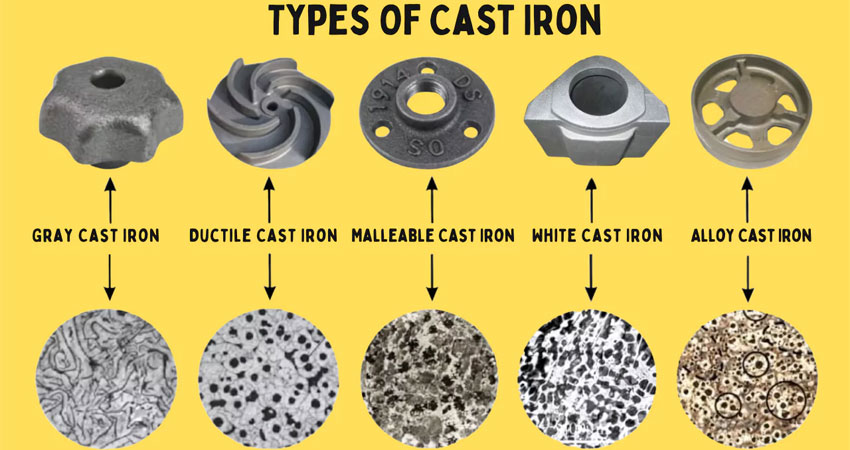

میزان کربن آزاد و کربن ترکیبی اضافه شده به آهن خام در مرحله تولید، در خواص و نوع چدن تولیدی بسیار مؤثر است؛ بنابراین، انواع مختلف چدن براساس میزان کربن (آزاد و ترکیبی) اضافه شده عبارتند از:

- چدن با گرافیت فشرده

- چدن سفید

- چدن خاکستری

- چدن داکتیل

- چدن مالیبل

نوع و میزان کربن/ سیلیکون در انواع مختلف چدن

میزان کربن و سیلیکون استفاده شده در انواع آلیاژ چدن به شرح جدول زیر است:

کاربرد انواع مختلف آلیاژ چدن

کاربرد انواع چدن را می توانید در جدول زیر مشاهده نمایید

انواع چدن

چدن یکی از مهمترین و پرکاربردترین مصالح در صنایع مختلف مانند صنعت ساختمان، ماشینآلات و صنایع خودروسازی است. هر یک از انواع مختلف چدن، ترکیبات شیمیایی و خواص فیزیکی متفاوتی دارند و برای کارهای خاصی مورد استفاده قرار میگیرند. از عمدهترین انواع چدن میتوان به چدن خاکستری، چدن چکشخوار، چدن نشکن و چدن سفید اشاره کرد.

چدن خاکستری معمولاً حاوی کربن بالایی است و به دلیل وجود گرافیت در ساختار خود، به راحتی ماشینکاری میشود و جذب صدا و حرارت خوبی دارد. چدن چکشخوار، چدنی نرم و انعطافپذیر است و برای مواردی که نیاز به شکلپذیری و استحکام بالا دارند، مناسب است.

چدن نشکن به دلیل ساختار منسجم خود، مقاومت بالایی در برابر ضربه دارد و اغلب در تولید قطعات ماشین و ابزار استفاده میشود. چدن سفید نیز به دلیل مقدار کم گرافیت و سختی بالا، در تولید قطعاتی که نیاز به مقاومت بالای سایش دارند، مورد استفاده قرار میگیرد. با توجه به این موارد، انتخاب نوع مناسب چدن برای هر کاربرد خاص، تأثیر زیادی بر کیفیت و دوام محصول نهایی دارد.

آلیاژ چدن از چه موادی ساخته شده است

آلیاژ چدن از ترکیبات مختلفی تشکیل شده است که هر یک به نوعی بر خواص نهایی این ماده تأثیر میگذارند. مهمترین اجزای تشکیل دهنده چدن، آهن و کربن هستند. مقدار کربن موجود در چدن معمولاً بین ۲ تا ۴ درصد است که این مقدار به نوع چدن و ویژگیهای مورد نظر برای محصول نهایی بستگی دارد. به علاوه، عناصر دیگری مانند سیلیکون، منگنز، فسفر و گوگرد نیز در ترکیب چدن وجود دارند که هر یک نقش خاص خود را ایفا میکنند.

سیلیکون به عنوان یک عنصر آلیاژی، به بهبود فرآیند ریختهگری و افزایش استحکام چدن کمک میکند. منگنز نیز باعث رفع عیوب و افزایش کیفیت چدن شده و شکنندگی آن را کاهش میدهد. گاهی از فسفر نیز در چدن استفاده میشود، اما این ماده(فسفر) در مقادیر زیاد میتواند باعث کاهش خواص مکانیکی و افزایش شکنندگی شود. عنصر دیگری که در ساخت چدن استفاده میشود، گوگرد است که وجود مقدار مناسبی از آن، میتواند به کیفیت نهایی محصول کمک کند.

مواد تشکیلدهنده چدن

مواد تشکیلدهنده چدن عمدتاً شامل آهن، کربن، سیلیکون و برخی عناصر آلیاژی دیگر هستند. آهن اصلیترین جزء چدن محسوب میشود و به استحکام و سختی آن میافزاید. کربن دارای نقش کلیدی در ساختار چدن است و در چدن خاکستری، به صورت گرافیت یافت میشود. این عنصر باعث بهبود خواص مکانیکی مانند خاصیت جذب ضربه و ایجاد سطحی نرم میشود. سیلیکون به دلیل قابلیت اصلاح ساختار چدن و جلوگیری از شکنندگی، دارای اهمیت ویژهای است. وجود مقدار کافی سیلیکون به بهبود خواص ریختهگری و استحکام چدن کمک میکند. منگنز نیز بهعنوان یک عنصر مهم در تغییر خواص چدن و افزایش مقاومت آن در برابر سایش، مورد استفاده قرار میگیرد. افزایش مقدار منگنز میتواند به بهبود کارایی چدن در دماهای بالا کمک کند. در کنار این عناصر، وجود مقدار مناسبی از فسفر و گوگرد نیز میتواند بر کیفیت نهایی چدن اثر مثبت بگذارند.

درصد کربن چدن

درصد کربن یکی از عوامل کلیدی در تعیین خواص مکانیکی و فیزیکی چدن است. این درصد معمولاً بین ۲ تا ۴ درصد متغیر است و به نوع چدن بستگی دارد. چدنهایی با درصد کربن بالا، معمولاً سختتر و شکنندهتر هستند، در حالی که چدنهایی با درصد کربن کمتر، معمولاً انعطافپذیری و شکلپذیری بیشتری دارند.

برای مثال در چدن سفید که کربن به شکل کاربید آهن وجود دارد، سختی بالاتر و انعطافپذیری کمتری مشاهده میشود. در مقابل در چدن خاکستری که کربن به صورت گرافیت وجود دارد، خاصیت جذب ضربه و مقاومت در برابر ترکخوردگی وجود دارد. این ویژگیها ناشی از وجود ساختار گرافیتی و توزیع مناسب کربن در این نوع چدن است.

همچنین در چدن چکشخوار که درصد کربن کمتری دارد، خاصیت انعطافپذیری و شکلپذیری بهبود مییابد. چدن بر اساس درصد کربن به انواع مختلفی تقسیم میشود. به عنوان مثال، چدن خاکستری معمولاً دارای ۲.۵ تا ۴ درصد کربن است، در حالی که چدن چکشخوار و نشکن معمولاً دارای درصد کمتری از کربن هستند. این تفاوت در مقدار کربن، تعیینکننده نوع چدن و کاربردهای آن است. در نهایت، کنترل دقیق درصد کربن برای دستیابی به خواص مطلوب و کیفیت نهایی چدن بسیار مهم است و به مهندسان و طراحان کمک میکند که آلیاژها را بر اساس ویژگیهای مورد نظر خود طراحی کنند.

چدن ترکیب چه فلزاتی است

چدن ترکیبی از چند فلز است که هر یک در فرآیند تولید نقش موثری دارند. مهمترین عنصر تشکیلدهنده چدن، آهن است که باعث استحکام آن میشود. علاوه بر آهن و کربن که باعث ایجاد ساختار گرافیتی و بهبود خواص مکانیکی میشوند، فلزات کلیدی دیگری همچون سیلیکون، منگنز، فسفر و گوگرد نیز در ساختار چدن وجود دارند. سیلیکون به عنوان یک عنصر آلیاژی موجب بهبود خاصیت ریختهگری و کیفیت نهایی چدن میشود، در حالیکه منگنز میتواند به افزایش سختی و بهبود مقاومت چدن کمک کند. ترکیب این فلزات نه تنها بر وزن چدن تأثیر میگذارد، بلکه عملکرد و استحکام آن را نیز تحت تأثیر قرار میدهد. فسفر نیز عنصر دیگری است که در اکثر آلیاژها موجود است، اما وجود آن در مقادیر بالا میتواند منجر به تردی و شکنندگی چدن گردد. همچنین، وجود مقادیر کمی از گوگرد نیز ممکن است در خواص مکانیکی چدن، تاثیر منفی بگذارد. در نهایت، هر یک از این عناصر با دقت انتخاب و ترکیب میشوند تا ویژگیها و خواص مطلوبی برای چدن در صنایع مختلف به وجود آورند. در نتیجه تولیدکنندگان میتوانند با توجه به نیاز خود، بهترین فرمول و ترکیب را برای تولید چدن انتخاب کنند. همچنان که علم مواد پیشرفت میکند، تحقیقات مرتبط با بهبود خواص چدن نیز ادامه یافته و منجر به تولید آلیاژهای جدید و کارآمدتر خواهد شد. این آلیاژها میتوانند موجب رشد و توسعه پایدار دنیای صنعتی امروز شوند.

آهن تاپ با ارائه و فروش انواع ورق های فلزی از قبیل ورق روغنی، ورق سیاه، ورق گالوانیزه، ورق اسیدشویی، ورق آجدار، استیل و ... با بهترين و نازل ترين قيمت شرايط مناسبی برای خريد انواع ورق های فولادی فراهم کرده است. برای دریافت قیمت و مشاوره رایگان می توانید با کارشناسان ما در آهن تاپ تماس حاصل نمایید.

آلیاژ چدن ، اجزای سازنده چدن ، آلیاژ چدن چیست ، مواد تشکیل دهنده چدن در آهن آلات آهن تاپ لحظه ای آنلاین