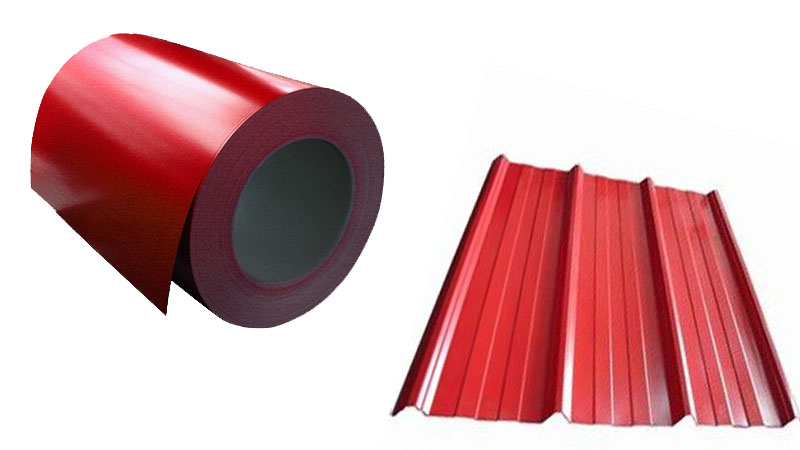

ورق گالوانیزه ورقی است که طی فرایند گالوانیزاسیون مقاوم میشود. این ورق پس از این که از حوضچه های روی بیرون آمد برای زدن رنگ گالوانیزه به اتاق های مخصوصی روانه میشود. ورق های گالوانیزه با رنگ های مخصوصی پوشش داده میشوند تا در کنار زیبایی ظاهری، مقاومت آنها نیز دو چندان شود. البته، رنگ کردن این محصولات کمی سخت بوده و نیاز به دستگاه های مخصوص دارد. زیرا سطح ورق گالوانیزه صاف و صیقلی بوده و قرار گرفتن رنگ بر روی آنها بسیار دشوار است. رنگ آمیزی ورق گالوانیزه به دو صورت کارخانهای و انسانی انجام میشود. در رنگ ورق گالوانیزه کارخانهای، ورق ها وارد کوره رنگ شده و توسط دستگاه های مدرن به صورت خودکار و استاندارد رنگ آمیزی میشوند. در رنگ کردن ورق گالوانیزه به به روش انسانی اما باید یک سری فرایند طی شوند.

رنگ آمیزی ورق گالوانیزه به روش دستی

در مرحله اول رنگ آمیزی ورق گالوانیزه سطح ورق از هر گونه چربی و گرد و غبار پاک میشود. سپس ورق ها توسط دستگاه های مخصوص بازبینی میشوند تا مبادا حفرهای بر روی سطح آنها وجود نداشته باشد. سپس مرحله خشک کردن و پاکسازی مجدد آغاز میشود؛ به گونهای که شوره های سفید رنگ ورق گالوانیزه توسط سمباده از بین رفته و سطح آن صاف و یکدست میشود. در مرحله بعدی تمام سطوح ورق را توسط یک ماده اسیدی نظیر سرکه سفید شستشو میدهیم. این امر موجب میشود تا سطح ورق کمی زبر شود و آماده برای پاشیدن رنگ باشد. سپس برای مقاوم شدن ورق در برابر خوردگی به سطح ورق یک لایه از پرایمرهای اپوکسی میمالیم. این کار باید همزمان با اسپری کردن پرایمر پایه لاتکس انجام شود تا این دو ماده با هم ترکیب شوند. ترکیبی که موجب مقاوم تر شدن ورق در برابر خوردگی و اکسید آهن میشود. در مرحله بعد ورق ها به اتاق های خشک هدایت شده تا رطوبت آنها گرفته شود. در صورت خیس بودن سطح ورق امکان پاشیدن رنگ مخصوص گالوانیزه وجود نخواهد داشت. سپس اولین مرحله از رنگآمیزی را با استعمال اولین لایه رنگ آغاز میکنیم. پس از 4 ساعت نوبت به استعمال لایه دوم رنگ مخصوص گالوانیزه میشود. لازم به ذکر است که نباید بیش از 2 الی 3 لایه بر روی ورق گالوانیزه رنگ بپاشیم. زیرا این کار سطح آن را ناهموار و بد فرم میکند.

در مرحله آخر رنگ زدن ورق گالوانیزه، ورق ها به بخش کنترل کیفی هدایت شده و توسط کارشناسان مربوطه مورد بازبینی قرار میگیرند. در این مرحله علاوه بر بررسی رنگ سایر مواردی چون ضخامت ورق، وزن، کیفیت رنگ و چسبندگی آن بر اساس استاندارد DIN EN ISO 2360 مورد ارزیابی قرار میگیرند. ورق گالوانیزه کاشان را نیز می توانید از سایت آهن تاپ خریداری کنید.

رنگ ورق گالوانیزه

در انتخاب رنگ ورق گالوانیزه باید نهایت دقت را به خرج داد. رنگ مخصوص گالوانیزه باید دارای ویژگی های زیر باشد:

- مدت زمان خشک شدن رنگ ورق گالوانیزه باید کم باشد

- باید از مقاومت بالایی در برابر دما و حرارت برخوردار باشد

- چسبندگی آن باید بسیار بالا و استاندارد باشد

- داشتن قابلیت ضد اشعه UV خورشید

- امکان شستشو

- قابلیت ترمیم و رنگآمیزی مجدد

- داشتن مقاومت بالا در برابر ضربه

به طور کلی، رنگ گالوانیزه مخصوص ورق های آلومینیومی، فولاد، منیزیم و غیره است. جنس این رنگ از خواص نانو بوده و در برابر انواع ضربه، خوردگی و رطوبت هوا مقاوم است. از مهمترین مزایای این رنگ میتوان به خواص فوق العاده آن اشاره کرد؛ به گونهای که امکان رنگ کردن سایر ورق های فولادی با آن وجود دارد. رنگ های مخصوص گالوانیزه از طیف وسیعی برخوردار بوده و معروف ترین آن عبارتند از سبز، قهوهای، قرمز، خاکستری و غیره.

ایا ورق گالوانیزه رنگ میشود

همانطور که در ابتدای مقاله عنوان کردیم، رنگ کردن ورق گالوانیزه به دلیل سطح صاف و صیقلی آنها بسیار دشوار است. به همین خاطر برای این کار باید از تجهیزات مدرن و مخصوص استفاده کرد. البته، این بدان معنا نیست که امکان رنگ زدن ورق گالوانیزه به صورت دستی وجود نداشته باشد؛ شما میتوانید با خشک کردن سطح ورق و سنباده کشیدن آن امکان پاشیدن رنگ مخصوص ورق گالوانیزه را مهیا کنید. فراموش نکنید که پس از کشیدن سنباده حتما سطح ورق را با پارچه خیس پاک کنید تا زنگ های سنباده از بین بروند.

رنگ مخصوص ورق گالوانیزه

بسیاری از کارشناسان معتقدند که رنگ "گالواکوت" به دلیل آن که نیازی به زیرسازی ندارد، مناسب ترین و بهترین رنگ مخصوص ورق گالوانیزه است. میزان چسبندگی این رنگ نسبت به سایر رنگ ها بسیار بیشتر بوده و از خواص مکانیکی منحصر به فردی برخوردارند. این خاصیت موجب میشود تا رنگ گالوات سختی بالایی داشته باشد.

فرآیند عملیاتی ای که در آهن آلاتی چون فولاد و آهن انجام میدهیم تا مقاومت آنها را تقویت کنیم و از پوسیدگی و زنگ زدگی پیشگیری کنیم، گالوانیزه گوییم. بهترین روش برای گالوانیزه کردن فلزات از نظر اقتصادی و افزایش کیفیت، آن است که فلز را در روی ذوب شده غوطه ور کنیم. شما می توانید انواع ورق گالوانیزه همچون قیمت روز ورق گالوانیزه کاشان را از سایت آهن تاپ خریداری کنید.

ویژگی های رنگ مخصوص گالوانیزه

رنگ مخصوص گالوانیزه با رنگ معمولی فرق دارد که برای درک بهتر ویژگی آنها را باهم مقایسه می کنیم مثلا:

- مدت زمانی که برای خشک شدن نیاز است در رنگ مخصوص گالوانیزه کمتر از رنگ معمولی است.

- این رنگ با چسبندگی بسیار بالایی که دارد محکمتر از رنگ معمولی به ورق می چسبد.

- این رنگ پوسته پوسته نمی شود بخاطر اینکه چسبندگی بالایی دارد و پس از خشک شدن هم نمی ریزد.

- این رنگ ها مقاومت متفاوتی در برابر حرارت و دما نسبت به رنگ معمولی از خود نشان می دهند به نحوی که اصلا تغییر رنگ نمی دهند و ذوب هم نمی شوند.

- این رنگ ها را می شود تعمیر کرد مثلا برای خش گیری با یک دستمال تمیز آن خراشیدگی را تمیز کرده و با محلولی ترمیمی که دارای RAL باشد ان را ترمیم می کنیم.

- اشعه UV خورشید بر آن تاثیری ندارد.

- شرایط آب و هوایی بر آن تاثیری نمی گذارند و در مقابل آنها مقاوم است.

- می شود آنها را شست.

- عایقی است که در سرما و گرما از هدر رفت انرژی جلوگیری می کند.

- راحت می شود ان را اجرا کرد با یک اسپری یا قلم مو.

- در برابر ضربه و چکش مقاومند.

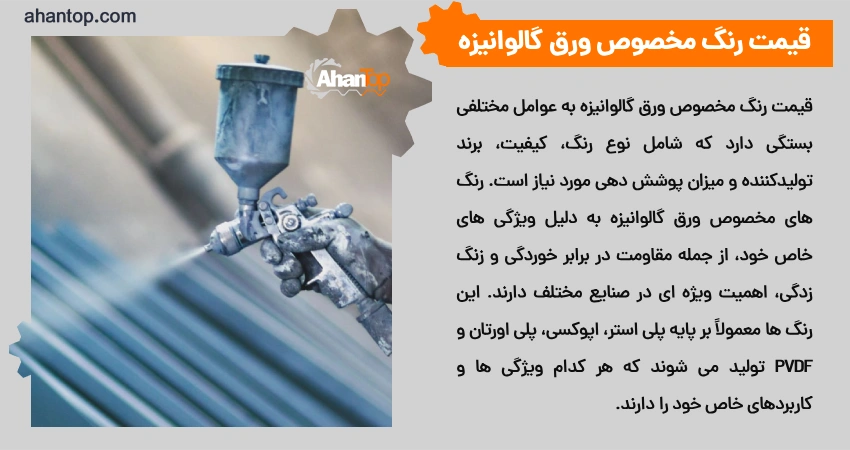

قیمت رنگ مخصوص ورق گالوانیزه

قیمت رنگ مخصوص ورق گالوانیزه به عوامل مختلفی بستگی دارد که شامل نوع رنگ، کیفیت، برند تولیدکننده و میزان پوشش دهی مورد نیاز است. رنگ های مخصوص ورق گالوانیزه به دلیل ویژگی های خاص خود، از جمله مقاومت در برابر خوردگی و زنگ زدگی، اهمیت ویژه ای در صنایع مختلف دارند. این رنگ ها معمولاً بر پایه پلی استر، اپوکسی، پلی اورتان و PVDF تولید می شوند که هر کدام ویژگی ها و کاربردهای خاص خود را دارند.

برای مثال، رنگ های پلی استر به دلیل قیمت مناسب و مقاومت خوب در برابر شرایط جوی، یکی از پرکاربردترین نوع رنگ ها برای ورق های گالوانیزه هستند. از طرف دیگر، رنگ های PVDF به دلیل مقاومت بسیار بالا در برابر خوردگی و اشعه UV، برای کاربردهای خاص و محیط های خورنده مناسب تر هستند.

بازه قیمتی رنگ مخصوص ورق گالوانیزه بسته به نوع و کیفیت رنگ متفاوت است. به طور کلی، قیمت رنگ مخصوص ورق گالوانیزه از حدود 600,000 تومان تا 1,000,000 تومان به ازای هر کیلوگرم متغیر است. این بازه قیمتی می تواند بسته به برند تولیدکننده و ویژگی های خاص رنگ تغییر کند.

در نهایت، انتخاب رنگ مناسب برای ورق گالوانیزه بستگی به نیازها و شرایط محیطی دارد که ورق ها در آن استفاده می شوند. برای استعلام قیمت رنگ مخصوص ورق گالوانیزه و مشاوره با کارشناسان ما و بررسی دقیق ویژگی های رنگ می توانید با استفاده از شماره های درج شده بر روی سایت با ما در تماس باشید.

رنگ زدن ورق گالوانیزه

- ابتدا باید از تمیز بودن فلز اطمینان حاصل کرد و آن را با مواد شوینده قوی چون وایتکس شست و در سطح فلز نباید حفره یا سوراخی وجود داشته باشد.

-

در مرحله بعد ورق را خشک کرده و روی آن زنگ های سفیدی مشاهده می شود که با سمباده زدن به صورت دورانی هم آنها را از بین می بریم و هم آنکه ورق را با صورتی یکدست و صاف خواهیم داشت. سپس با پارچه تمیز و آب ولرم رنگ های سمباده زده را از بین می بریم.

-

سپس از یک ماده اسیدی با درصد کم استفاده می کنیم تا ورق را شست و شو دهیم. می توان از سرکه سفید استفاده کرد که ان را با پارچه ای به روی ورق گالوانیزه می کشند تا ورق کمی زیر شود و رنگ های اضافی ان از بین برود و رنگ به خوبی بر ورق بنشیند، این کار محتاج زمان است تا ورق عمل خوردگی را آغاز کند و رنگ اضافی را از بین ببرد و پس از آن ورق خشک شود.

-

برای اینکه مقاومت ورق را بالا ببریم تا در مقابل خش و خراش ایستادگی داشته باشد از پرایمر استفاده می کنیم که می توان از پرایمر پایه لاتکس و یا برای بالا بردن کیفیت کار از پرایمر اما کسی استفاده می کنیم که با فرچه یا اسپری روی سطح زده می شود.

-

حدود ۲ تا ۶ ساعت زمان لازم است تا پرایمر خشک شود چرا که اگر پرایمر خشک نباشد، خیس باشد، رنگ زدن ورق گالوانیزه به سطح امکان پذیر نیست.

-

بعد از رنگ مخصوص گالوانیزه را با فرچه و یا اسپری برای لایه اول استفاده می کنیم و اجازه خشک شدن به آن می دهیم بعد از گذشت ۴ ساعت، لایه دوم رنگ مخصوص رل روی ورق زده و اجازه می دهیم تا برای مرحله بعد آماده شود. (معمولا برای رنگ مخصوص دوباره کافیست )

-

در این مرحله نظارت بر نحوه رنگ زدن ورق گالوانیزه و همچنین پوشش رنگ را بررسی می کنیم و مواردی چون مطابقت رنگ با استانداردهای مخصوص، ضخامت رنگ، کیفیت رنگ و چسبندگی رنگ برسطوح مد نظر می باشد. زمانی که ناظرها ورق ها را با چشم غیر مسلح تایید کردند، سپس ضخامت لایه را براساس استاندارد DIN EN ISO 2360 می آزمایند و رنگ را بر اساس استاندارد I SO7724 تطابق می دهند. تست چسبندگی را با استاندارد DIN EN ISO2409 می سنجند. تست چسبندگی بسیار مهم است و از این رو آن را با روش های مختلف بررسی می کنند یکی از آن ها، روش Cross-cut می باشد. سپس ورق آماده عرضه در بازار است.

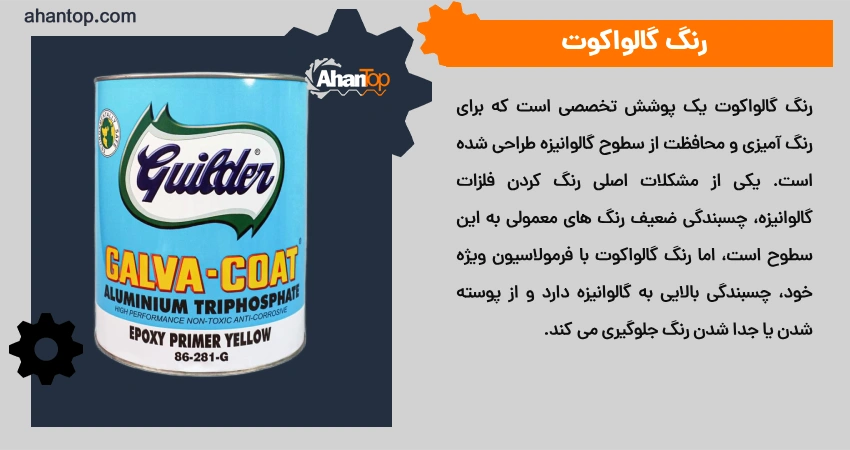

رنگ گالواکوت

رنگ گالواکوت یک پوشش تخصصی است که برای رنگ آمیزی و محافظت از سطوح گالوانیزه طراحی شده است. یکی از مشکلات اصلی رنگ کردن فلزات گالوانیزه، چسبندگی ضعیف رنگ های معمولی به این سطوح است، اما رنگ گالواکوت با فرمولاسیون ویژه خود، چسبندگی بالایی به گالوانیزه دارد و از پوسته شدن یا جدا شدن رنگ جلوگیری می کند.

از ویژگی های رنگ گالواکوت برای سطوح گالوانیزه می توان به موارد زیر اشاره کرد:

- چسبندگی عالی به گالوانیزه: برخلاف رنگ های عادی، این رنگ به خوبی روی سطوح گالوانیزه می نشیند و ماندگاری بالایی دارد.

- محافظت در برابر خوردگی: به دلیل داشتن ترکیبات ضدزنگ، از فلزات گالوانیزه در برابر رطوبت و عوامل خورنده محافظت می کند.

- مقاومت بالا در برابر شرایط محیطی: در برابر تابش نور خورشید، رطوبت و تغییرات دمایی مقاوم است و پوسته نمی شود.

- ایجاد سطحی یکنواخت و زیبا: پوششی یکدست و براق روی ورق های گالوانیزه ایجاد می کند.

کاربردهای رنگ گالواکوت را به طور کلی می توان به شرح زیر نام برد:

- رنگ آمیزی سقف های شیروانی، سوله ها و نمای فلزی ساختمان ها

- پوشش دهی قطعات گالوانیزه در صنایع خودروسازی و لوازم خانگی

- محافظت از لوله ها، کانال های تهویه و تجهیزات فلزی در محیط های مرطوب

با استفاده از رنگ گالواکوت، می توان سطوح گالوانیزه را همزمان رنگ آمیزی و محافظت کرد، بدون نگرانی از کنده شدن یا کاهش دوام پوشش.

قیمت و خرید رنگ گالواکوت

رنگ گالواکوت یک پوشش تخصصی برای رنگ آمیزی و محافظت از سطوح گالوانیزه است که علاوه بر زیبایی، از زنگ زدگی و خوردگی فلز جلوگیری می کند. قیمت این رنگ بسته به کیفیت، برند، حجم، ترکیبات شیمیایی و نوع پوشش دهی آن متفاوت است.

از عوامل تأثیرگذار بر قیمت رنگ گالواکوت می توان به موارد زیر اشاره کرد:

- برند و کشور سازنده: برندهای معتبر داخلی و خارجی دارای قیمت های متفاوتی هستند. برندهای اروپایی معمولاً گران تر از نمونه های داخلی هستند.

- کیفیت و ترکیبات رنگ: رنگ های دارای میزان بالای رزین و ضدخوردگی، قیمت بالاتری دارند، اما ماندگاری بیشتری روی گالوانیزه ایجاد می کنند.

- حجم و بسته بندی: رنگ های گالواکوت در قوطی های یک لیتری، چهار لیتری و بیست لیتری عرضه می شوند که با افزایش حجم، قیمت هر لیتر کاهش می یابد.

- نوع پوشش و میزان مصرف: برخی رنگ ها دارای قدرت پوشش دهی بالاتر هستند و مقدار کمتری از آن ها برای رنگ آمیزی نیاز است، که در نهایت باعث صرفه جویی در هزینه می شود.

- مقاومت در برابر شرایط محیطی: رنگ های مقاوم تر در برابر رطوبت، تابش خورشید و تغییرات دمایی، معمولاً گران تر هستند.

در هنگام خرید رنگ گالواکوت حتما به موارد زیر دقت کنید

- از برندهای معتبر و فروشگاه های تخصصی خرید کنید تا از کیفیت رنگ اطمینان داشته باشید.

- به ترکیبات رنگ توجه کنید؛ رنگی را انتخاب کنید که چسبندگی و دوام بالایی روی گالوانیزه داشته باشد.

- اگر برای فضای خارجی استفاده می کنید، رنگی با مقاومت بالا در برابر UV و رطوبت بخرید.

- حجم رنگ را بر اساس متراژ سطح گالوانیزه انتخاب کنید تا مقدار کافی برای پوشش کامل داشته باشید.

برای اطلاع از قیمت رنگ گالواکوت و خرید بهترین گزینه، توصیه می شود با کارشناسان فروش ما تماس بگیرید و متناسب با نیاز خود، محصولی با بالاترین ماندگاری و کیفیت را انتخاب کنید.

رنگ شیروانی فلزی در آهن آلات آهن تاپ امروز آنلاین لحظه ای